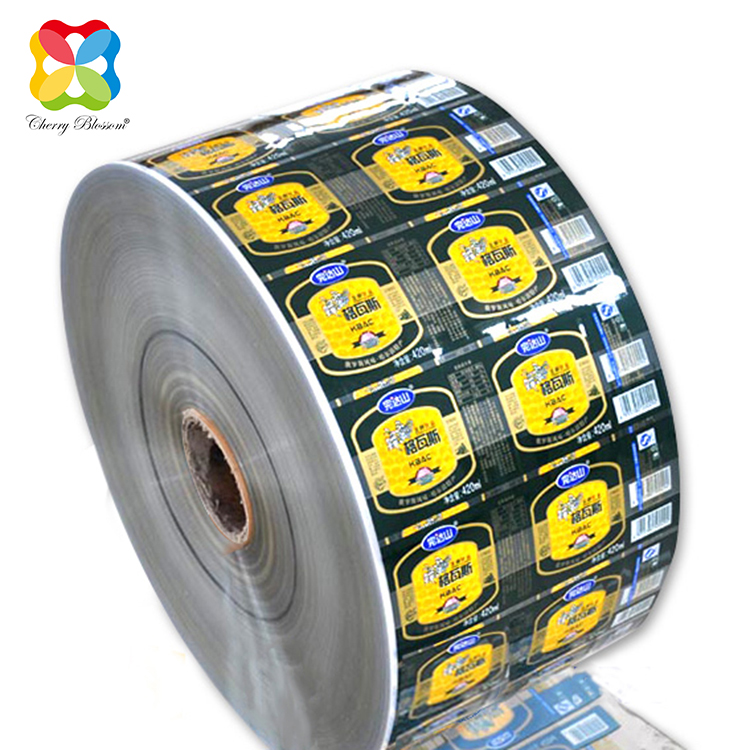

Nhãn màng co nhiệtlà nhãn màng mỏng được in trên màng nhựa hoặc ống nhựa sử dụng mực chuyên dụng. Trong quá trình dán nhãn, khi được làm nóng (khoảng 70oC), nhãn co lại nhanh chóng co lại dọc theo đường viền bên ngoài của hộp đựng và bám chặt vào bề mặt hộp đựng. Nhãn màng co nhiệt chủ yếu bao gồm nhãn ống co và nhãn bọc co.

Đặc điểm chức năng

Nhãn co rút là nhãn hình trụ được làm từ màng co nhiệt làm chất nền, được in và sau đó chế tạo. Nó có đặc tính sử dụng thuận tiện và cực kỳ phù hợp với các thùng chứa có hình dạng đặc biệt. Nhãn co rút thường yêu cầu thiết bị ghi nhãn chuyên dụng để dán nhãn đã in lên hộp đựng. Đầu tiên, thiết bị ghi nhãn sẽ mở nhãn ống hình trụ kín, đôi khi có thể cần phải khoan; Tiếp theo, cắt nhãn thành các kích cỡ phù hợp và đặt vào hộp đựng; Sau đó sử dụng các kênh hơi nước, hồng ngoại hoặc khí nóng để xử lý nhiệt để gắn chặt nhãn vào bề mặt hộp đựng.

Do bản thân màng có độ trong suốt cao nên nhãn có màu sáng và bóng. Tuy nhiên, do cần co rút trong quá trình sử dụng nên có nhược điểm là biến dạng hoa văn, đặc biệt đối với những sản phẩm in có gắn mã vạch. Phải thực hiện kiểm soát chất lượng in ấn và thiết kế nghiêm ngặt, nếu không sự biến dạng của mẫu sẽ khiến chất lượng mã vạch không đạt tiêu chuẩn. Nhãn bọc màng co có thể được dán nhãn bằng thiết bị dán nhãn truyền thống, đòi hỏi phải sử dụng chất kết dính và nhiệt độ cao hơn trong quá trình dán nhãn. Trong quá trình co ngót, keo nóng chảy được ưa chuộng hơn do ứng suất do keo tạo ra ở các phần chồng lên nhau của màng.

Sản xuất sơ bộ

Bởi vì màng co nhiệt là loại màng nhựa nhiệt dẻo được định hướng bằng cách giãn ra trong quá trình sản xuất và co lại trong quá trình sử dụng. Vì vậy, dù sử dụng phương pháp in nào để in, trước khi thiết kế mẫu bề mặt, tốc độ co ngót theo chiều ngang và chiều dọc của vật liệu cũng như các lỗi biến dạng cho phép theo các hướng khác nhau của đồ họa trang trí và văn bản sau khi co phải được xem xét. để đảm bảo khôi phục chính xác mẫu, văn bản và mã vạch được thu nhỏ trên hộp đựng.

Hướng của mẫu

Cho dù màng co nhiệt được in bằng in ống đồng hay in flexo, thì việc in của nó chủ yếu là phương pháp in bên trong và hướng so với mẫu trên tấm in phải là dương. Ngày nay còn có màng co để in bề mặt. Trong trường hợp này, hướng mẫu trên tấm in phải đảo ngược.

Thứ bậc của các mẫu

Do hạn chế của in flexo, nếu in màng co bằng phương pháp in flexo thì mức độ hình ảnh không được quá tinh tế, trong khi sử dụng in ống đồng có thể yêu cầu mức độ hình ảnh phong phú hơn.

Thiết kế kích thước

Tốc độ co ngót ngang của vật liệu màng co nhiệt dùng để in là 50% đến 52% và 60% đến 62%, và có thể đạt tới 90% trong những trường hợp đặc biệt. Tỷ lệ co ngót theo chiều dọc được yêu cầu là 6% đến 8%. Tuy nhiên, trong quá trình co lại tức thời của màng, do hạn chế của vật chứa nên các hướng ngang và dọc không thể co lại hoàn toàn. Để đảm bảo khôi phục chính xác mẫu, văn bản và mã vạch theo hợp đồng, cần xem xét hình dạng của thùng chứa và tính toán kích thước, tỷ lệ biến dạng chính xác dựa trên tình hình thực tế. Đối với các nhãn co nhiệt yêu cầu chuyển màng dạng tấm thành dạng hình trụ và dán kín các vùng chồng lên nhau bằng chất kết dính, điều quan trọng cần lưu ý là không được thiết kế đồ họa hoặc văn bản tại các vùng dán để tránh ảnh hưởng đến độ bền liên kết.

Vị trí mã vạch

Thông thường, hướng đặt mã vạch phải phù hợp với hướng in, nếu không sẽ gây biến dạng các dòng mã vạch, ảnh hưởng đến kết quả quét và gây đọc sai. Ngoài ra, việc lựa chọn màu sắc của sản phẩm nhãn nên tập trung càng nhiều vào màu sắc tại chỗ và việc sản xuất các phiên bản màu trắng là cần thiết, có thể làm thành toàn bộ hoặc rỗng tùy theo tình hình thực tế. Màu sắc của mã vạch phải tuân theo các yêu cầu thông thường, tức là sự kết hợp màu sắc giữa các vạch và khoảng trắng phải tuân theo nguyên tắc khớp màu mã vạch. Lựa chọn vật liệu in ấn. Việc in nhãn co nhiệt đã được phân tích ngắn gọn, bên cạnh việc kiểm soát tốt quá trình in, chất liệu đóng vai trò quyết định đến chất lượng của nó. Vì vậy, việc lựa chọn chất liệu phù hợp là rất quan trọng. Xác định độ dày của vật liệu màng dựa trên lĩnh vực ứng dụng, giá thành, đặc tính của màng, hiệu suất co ngót, quy trình in và yêu cầu quy trình dán nhãn của nhãn co nhiệt. Yêu cầu chung để làm nhãn màng co là độ dày của màng phải nằm trong khoảng từ 30 micron đến 70 micron, trong đó thường sử dụng 50 micron, 45 micron và 40 micron. Độ dày cụ thể phụ thuộc vào hiệu suất ghi nhãn của thiết bị ghi nhãn. Đối với vật liệu nhãn đã chọn, thông thường yêu cầu tốc độ co rút của vật liệu màng nằm trong phạm vi ứng dụng và tốc độ co rút ngang (TD) cao hơn tốc độ co rút dọc (MD). Tỷ lệ co ngót bên của các vật liệu thường được sử dụng là 50% đến 52% và 60% đến 62%, trong trường hợp đặc biệt có thể đạt tới 90%. Tỷ lệ co ngót theo chiều dọc được yêu cầu nằm trong khoảng từ 6% đến 8%. Ngoài ra, do màng co có độ nhạy cao với nhiệt nên điều quan trọng là phải tránh nhiệt độ cao trong quá trình bảo quản, in ấn và vận chuyển.

Yếu tố cần thiết cho việc in ấn

Khác với nhãn giấy, màng co nhiệt sử dụng chất liệu in không thấm nước như:PVC, PP, PETG, OPS, OPP và các loại màng ép đùn đồng nhiều lớp khác nhau. Đặc tính của các chất liệu này quyết định quá trình in của chúng khác với nhãn giấy. Trong in offset truyền thống, in flexo (in flexo), in ống đồng, in lụa, phương pháp in nhãn màng co nhiệt vẫn chủ yếu là in ống đồng. Nguyên nhân chính là do số lượng máy in ống đồng trong nước quá nhiều, sự cạnh tranh về chi phí in ấn rất khốc liệt. Ngoài ra, sản phẩm in ống đồng có đặc điểm là lớp mực dày, màu sắc tươi sáng, lớp phong phú, các loại nhãn này chủ yếu là in tấm dài. Việc in ống đồng có thể chịu được hàng triệu tờ, vì vậy đối với các bộ phận sống có công suất in lớn, chắc chắn đây là cách tiết kiệm chi phí nhất. Tuy nhiên, với sự gia tăng cạnh tranh trên thị trường và sự phát triển của các công nghệ như chế tạo tấm mềm, máy móc và mực in, tỷ lệ in flexo đang tăng lên hàng năm. Nhưng từ góc độ khách hàng, điều quan trọng hơn là đáp ứng tiêu chuẩn chất lượng, giảm chi phí và lựa chọn phương pháp in phù hợp.

Kiểm soát căng thẳng

Do màng mỏng dễ bị thay đổi độ căng trong quá trình in, dẫn đến đăng ký không chính xác, điều quan trọng là phải chú ý kiểm soát độ căng trong quá trình in để duy trì sự ổn định và cân bằng độ căng. Kích thước điều chỉnh độ căng phải được xác định dựa trên loại và độ bền kéo của màng. Ví dụ, nếu độ bền kéo của màng yếu và dễ bị biến dạng khi kéo thì lực căng phải tương đối nhỏ; Đối với màng có độ bền kéo lớn thì độ căng có thể tăng lên tương ứng. Trong trường hợp của một loại màng nhất định, chiều rộng và độ dày của màng cũng là những yếu tố quan trọng quyết định độ lớn của lực căng. Màng rộng phải có độ căng lớn hơn màng hẹp, trong khi màng dày hơn có độ căng lớn hơn màng mỏng.

Phim co nhiệt ống đồng chủ yếu sử dụng máy in ống đồng loại đơn vị, hiện được trang bị hệ thống điều khiển tự động căng thẳng và hệ thống kiểm soát đăng ký màu tự động. Dựa trên sai số đo được giữa các dấu đăng ký màu, độ căng ở khu vực tháo cuộn, khu vực in và khu vực cuộn dây được điều chỉnh tự động để đảm bảo độ căng ổn định trong quá trình in và độ chính xác của bản in cuối cùng. So với máy in flexo loại xếp chồng và loại đơn vị, máy in flexo loại CI phù hợp hơn để sử dụng màng co nhiệt uốn. Điều này là do trong quá trình in, mỗi nhóm màu chia sẻ một trống in chung và vật liệu nền và trống in được gắn chặt với nhau, với những thay đổi nhỏ về độ căng, dẫn đến biến dạng kéo nhỏ của vật liệu và độ chính xác đăng ký cao.

Lựa chọn mực

Có bốn loại mực chính được sử dụng để in màng co: mực gốc dung môi, mực gốc nước, mực UV cation và mực UV gốc tự do. Về ứng dụng, mực gốc dung môi chiếm ưu thế trong lĩnh vực in nhãn màng co, tiếp theo là mực gốc nước và mực UV gốc tự do. Tuy nhiên, mực UV cation không được sử dụng rộng rãi trong lĩnh vực màng co do giá thành cao và khó in ấn. Mực gốc dung môi chủ yếu được sử dụng cho màng co nhiệt trong in ống đồng và in flexo. Các loại màng khác nhau nên sử dụng loại mực chuyên dụng và không được pha trộn. Các hãng mực thường cung cấp ba tỷ lệ dung môi cho mực tương ứng với các chất liệu khác nhau: khô nhanh, khô trung bình và khô chậm. Các nhà máy in có thể lựa chọn tỷ lệ dung môi phù hợp dựa trên điều kiện sản xuất thực tế như nhiệt độ xưởng và tốc độ in. Ngoài ra, mực gốc nước và mực UV cũng có thể được sử dụng. Tuy nhiên, dù sử dụng loại mực nào thì cũng cần xem xét đầy đủ các chỉ số hoạt động của mực phải đáp ứng yêu cầu. Ví dụ, tốc độ co rút của mực phải phù hợp với đặc tính co ngót của màng co nhiệt, nếu không có thể khiến lớp mực bị tách ra, thậm chí bị bong mực.

Kiểm soát nhiệt độ sấy

Việc kiểm soát tốt nhiệt độ sấy khi in màng co nhiệt là rất quan trọng. Nếu nhiệt độ sấy quá cao, vật liệu sẽ bị co ngót vì nhiệt; Nếu nhiệt độ quá thấp, mực sẽ không khô hoàn toàn, dẫn đến bám dính và bụi bẩn cuối cùng ở mặt sau. Thiết bị sấy màu được lắp đặt trên cả máy in ống đồng và máy in flexo để đảm bảo sấy khô hoàn toàn từng màu mực. Đồng thời, để tránh sự biến dạng của vật liệu trong quá trình sấy, cần thiết lập các kênh dẫn khí lạnh giữa các tấm màu để kiểm soát ảnh hưởng của nhiệt dư. Ngày nay, trống đông lạnh được sử dụng trong máy in, có thể làm giảm nhanh chóng nhiệt độ của vật liệu trong quá trình in. Do tính thích hợp in ấn phổ biến của màng co, chẳng hạn như độ ổn định hóa học mạnh, năng lượng bề mặt thấp, bề mặt nhẵn không bị hấp thụ và ái lực kém với mực in. Do đó, bất kể phương pháp in nào được sử dụng, màng cần phải trải qua quá trình xử lý phóng điện bề mặt để cải thiện năng lượng và độ nhám bề mặt, đồng thời cải thiện độ bền bám dính của mực trên bề mặt vật liệu.

Thời gian đăng: Jan-25-2024